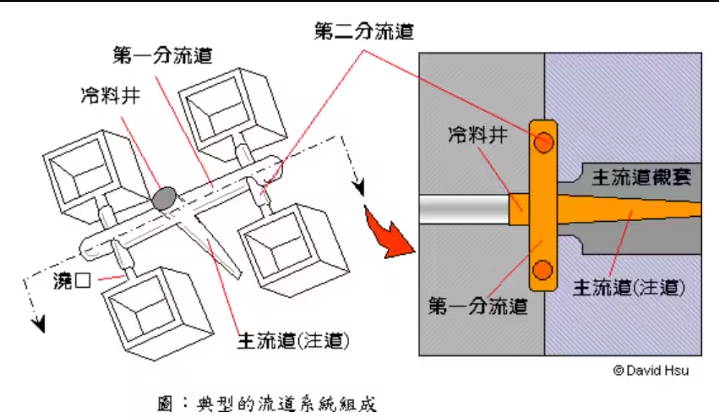

主流道、分流道和浇口的作用是将塑料熔体从注射成型机喷嘴中输送至各个型腔。浇注系统凝料可以粉碎后再回用,这是确实的,但尽管如此,由于凝料的存在就意味着注射成型机生产力的降低,因为浇注系统部分的物料也必须在注射成型机的机筒里塑化。就较小的塑件来说,浇注系统凝料可能占实际注射量的50或者更多一些。

主流道

主流遭可看作是喷嘴的通道在模具中的延续。在单型腔模具中,主浇道直接通向塑件的浇口称为直浇口。

单型腔注射模具的生产力通常是由主流道的冷却时间决定的。除了对主流道衬套提供足够的冷却外,主流道衬套上进料口的最小直径应尽可能小,并且又能适时充满型腔。

但在此没有普遍适用的规律,因为型腔的充满是取决于诸多因素的.主流道应该有1.5·的脱模斜度。脱模斜度较大,可使主流道从主流道衬套里容易脱出,但是当主流道较长时会导致其直径较大,且因此需要比较长的冷却时间。注射成型机喷嘴的出口直径应比主流道衬套最小孔径小o.5mm,这样在主流道的顶端不会形成凹槽妨碍主流道凝料的脱出。

分流道

在多型腔模具中,塑料熔体必须通过设在模具分型面上的分流道注入各型腔。适用于主流道的基本规律同样也适用于分流道的横断面。还有一个附加的因素必须考虑,分流道横断面也是其长度的函数,因为可以假设分流道中压力损失的增大至少是与分流道长度成正比的。

而多半情况压力损失将更大,因为其横断面由于沿流道壁塑料熔体的固化而减小,而且离主流道距离越远,压力损失则更大。另外主流道和分流道系统意味着损耗原料和白费了注射成型机的塑化量,所以分流道应尽可能设计得短,横断面应尽可能最小。分流道的长度是由模具的型腔数和各型腔的几何排列决定的。

分流道横断面的形状

因圆形断面分流道的表面积最小,相对于分流道断面积的热损失最少,故应尽可能采用圆形断面的分流道。因在圆形断面分流道中心的熔料最后固化,故在保压压力的作用下,塑料熔体能沿着圆形断面分流道的中心流动最长的距离。

从而浇口(分流道和型腔之间的一段)应这样设计,熔料由圆形或矩形断面的分流道中心通过浇口进入型腔。

在流道最小断面处,由于塑料熔体的流动摩擦,使浇口周围钢材局部加热,这样,在保压压力的作用下,在浇口凝固以前,熔体能在较长的周期时期内继续注入型腔,以起到补缩作用。

当平滑表面与分流道之间必须有移动时,不能采用圆形断面的分流道。在这种情况下,可以采用半圆形槽的分流道。这种形状的优点是:只需在模板的一侧加工分流道。然而,当半圆形槽分流道其曲率半径和阳形断面分流道的直径相同时,半圆形槽分流道容纳的原料要比圆形分流道多12.5以上。

浇口形式

浇口即流道系统和型腔之间的通道,应匝其匝力降尽可能小。因此从分流道到型腔,浇口断面呈锥形逐渐喊小是仃利的。如果塑件比较小,并且对浇口位置是否可见没有特殊要求,推荐的浇口,即从分流道到塑件,浇口呈锥形逐渐减小。因此塑件能比较干净刊落地和分流道断开,如果塑件壁比较厚,是使用钳于或刀具切去流道的,使用的浇口形式则更好。

然而,在这种情况下,最窄的断面应保证使用刀具时所允许的尽可能短的长度,以避免过大的压力降。

对于断面形状为圆形的分流道来说,浇门是实用的,因为熔体是由圆形断面的中心注入型腔的。对于分流道被加工在模板一侧的模具来说,浇口也能得到同样的效果。

采用隧道式(潜伏式)浇口的设汁是特别有利的,因为当被模具打开时。塑件和流道系统自动断开。熔体通过在分流道末端一个短的隧道注入型腔,隧道设计得当,那么浇口几乎看不出;

从而在塑件上不需要去除浇口的二次加工,这是可能的。现已发现,这种形式的浇口不仅适用于PE(它是最早使用这种浇口的树脂):而且PS、尼龙(聚酰H安(简称PA))和其它树脂的塑件也能成功地用此法成型。

然而,必须注意在下面讨论门一些情况。在塑件表面设置浇口处应有一个比较大的脱模斜度或台阶,否则浇口后面的塑件壁上易出现划痕。