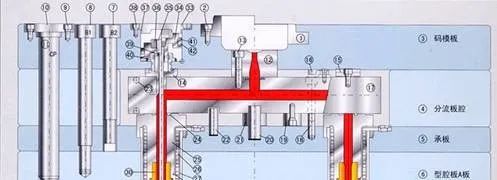

热流道技术是应用于塑料注塑模浇注流道系统的一种先进技术,是塑料注塑成型工艺发展的一个热点方向。

所谓热流道成型是指从注射机喷嘴送往浇口的塑料始终保持熔融状态,在每次开模时不需要固化作为废料取出,滞留在浇注系统中的熔料可在再一次注射时被注入型腔。

理想的注塑系统应形成密度一致的部件,不受所有的流道、飞边和浇口水口的影响。相对冷流道来讲,热流道要做到这一点,就必须维持材料在热流道内的熔融状态,不会随成形件送出。热流道工艺有时称为热集流管系统,或者称为无流道模塑。

热流道系统作为模具系统的一个常用部件,能够有效地提高塑料制品的质量、提高生产效率,并使资本的投入得到更高的回报。现在,一种新型的组合式热流道系统闪亮登场,它又会给我们带来哪些惊喜呢?

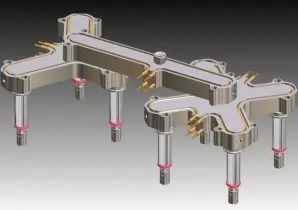

在组合式热流道系统中,喷嘴、分流板形成了一个简单的单元。熔体从分流板直接流进喷嘴,因而不会产生偏差以及流动*角。通过螺纹喷嘴被嵌入到分流板中,消除了喷嘴与分流板之间的泄漏现象。传统的衬套系统设计会产生热膨胀,而这种组合式系统在消除此类泄漏上特别有效。

组合式热流道系统位于模具的中心位置且与模具的联接很少,其制造材料不要求具有很高的热传导性,也不要求设置箝位以及对模具片预加张力。这种最低限度的连接提供了高精度和稳定的温度曲线,因此能量的消耗比传统的热流道系统要低得多。

组合式热流道系统能够直接预装配独立于模具的液压线路。液压设备直接驱动的阀门口也可以直接安装在系统上,这样就省略了传统机器上的控制阀,使注塑成型更加灵活。另外,电器以及液压线路也可以按照客户的要求进行配置。由于系统在交付前会经历电气、温度、液压或气压的检测,因此客户会得到预安装系统的说明,从而可以很容易地在模具内进行安装并马上投入生产。

当模具或系统需要常规的维护时,组合式热流道系统可以同样采用简单的步骤从模具上拆卸下来,从而可以独立于模具进行修理和检测。

1. 热分流板不能达到设定的温度

原因:热电偶接触不良或失效,加热丝断路,加热丝接线太松或太短。

解决方法:检查热电偶接触是否正常接线是否正确检查发热丝回路。

2. 热分流板升温太慢

原因:某一根加热丝断路或接线太松,热分流板空气间隙不足,隔热垫片上过度冷却,热电偶接触不良。

解决方法:对所有加热丝进行检查,增加空气间隙,要求至少10mm,或使用隔热板,在定模固定板(底板)上增加隔热板或降低对降低定模固定板的冷却,检查热电偶是否良好。

3. 热分流板温度不稳定

原因:热电偶接触不良。

解决方法:检查热电偶。

4. 熔体中存在金属碎片

原因:注塑机螺杆上的碎片,注塑材料中的金属碎片

解决方法:清除金属碎片修补螺杆过滤塑料中的杂质。

5. 热分流板与热喷嘴结合面漏料

原因:膨胀量计算不对,W面加工高度不一致,定模固定板(底板)材料太软,热分流板短时间温度太高,“O”型密封圈安装有问题。

解决方法:重新计算并检查膨胀量,检查修正W面高度,更换有适当硬度的定模固定板(底板),更换已损坏的零部件及“O”型密封圈

6. 热分流板补偿塞漏胶

原因:无垫块。

解决方法:安装垫块。

7. 油(气)缸不工作

原因:无空气/液压油进入缸体内,气动/液压缸系统卡住,系统压力不足。

解决方法:检察管路、泵是否有泄漏、堵塞现象,检查缸体及活塞配合检查进给管路是否过分弯曲,活塞及阀针是否灵活。

8. 缸体系统被咬死

原因: 缸体、热分流板、热喷嘴等不同心,定模固定板(底板)积热过多。

解决方法:调整缸体、分流板、热喷嘴同心度在缸体周围增加冷却。

9. 缸体过热后卡死

原因:缸体、热分流板、热喷嘴等不同心,定模固定板(底板)积热过多垫片与阀针固定螺帽产生摩擦。

解决方法:调整缸体、热分流板、热喷嘴同心度,在缸体周围增加冷却,调整垫片与阀针固定螺帽

10. 阀针衬套周围发生漏胶

原因:热分流板上阀针衬套太松。

解决方法:检查热分流板孔、阀针衬套直径及高度。

11. 阀针头部粘料

原因:阀针上未散发热量太多。

解决方法:减少热喷嘴与浇口的温度,增加冷却时间。